一、 概述

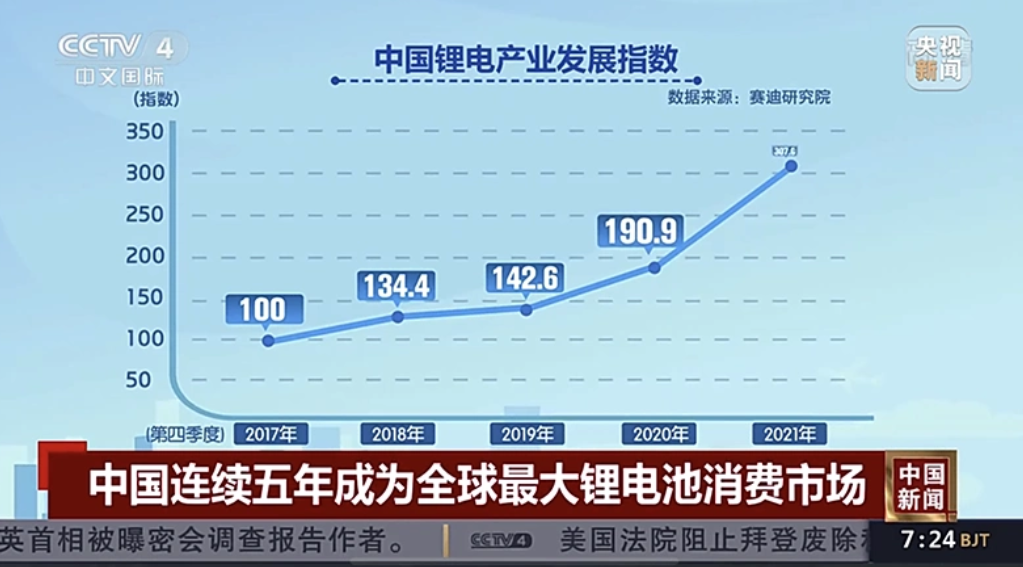

锂电池作为新能源时代的核心储能元件,其制造过程对精密流体控制与极端工况管理提出了极高要求,阀门在其中发挥着不可替代的关键作用。据市场调研数据显示,2024年全球锂电池出货量达1545.1GWh,同比增长28.5%,其中中国锂电池出货量为1214.6GWh,占全球总量的78.6%。这一庞大产能的实现,离不开高精度、高可靠性阀门产品的有力支撑。

阀门作为锂电池生产过程中流体管路的核心控制单元,承担着通断介质、改变流向、调节压力与流量以及保障系统安全运行等重要职能。在锂电池制造的严苛环境中,阀门需应对四大核心挑战:高纯度介质控制(如电极浆料输送需满足<10μm的过滤精度)、极端工况适应性(在-60℃至150℃温度范围内保持密封性能)、腐蚀性介质抵抗(如NMP溶剂、六氟磷酸锂电解液等)以及精准流量控制(涂布工序浆料流量波动需控制在±0.5%以内)。

市场容量与增长方面,2024年中国新能源行业阀门市场规模已达100亿元,预计2025年将增至120亿元,增长率约12%。其中,锂电用精密阀门市场增速尤为显著,2024–2026年全球年复合增长率(CAGR)预计达14.5%,到2026年市场规模有望突破42亿美元。这一增长主要得益于全球绿色能源转型政策的推动,特别是中国“双碳”目标及欧盟《新电池法规》的实施。

区域分布上,中国阀门市场需求呈现明显地域差异。东部沿海地区工业基础雄厚,长三角、珠三角和京津冀三地合计贡献全国约65%的市场需求。中西部地区凭借煤化工、新能源项目的加速落地,需求增速高于全国均值5–8个百分点。该分布格局与锂电池产业基地的区位高度吻合,体现出显著的产业链集聚效应。

二、 技术要求与应用分析

锂电池制造涵盖电极制备、涂布、干燥、注液等36个核心工序,其中17个工序直接依赖高纯度介质控制。各环节对阀门技术均提出特殊要求,任何微米级污染或工艺波动均可能导致电池性能下降甚至安全隐患。

2.1 锂电池生产中的阀门应用

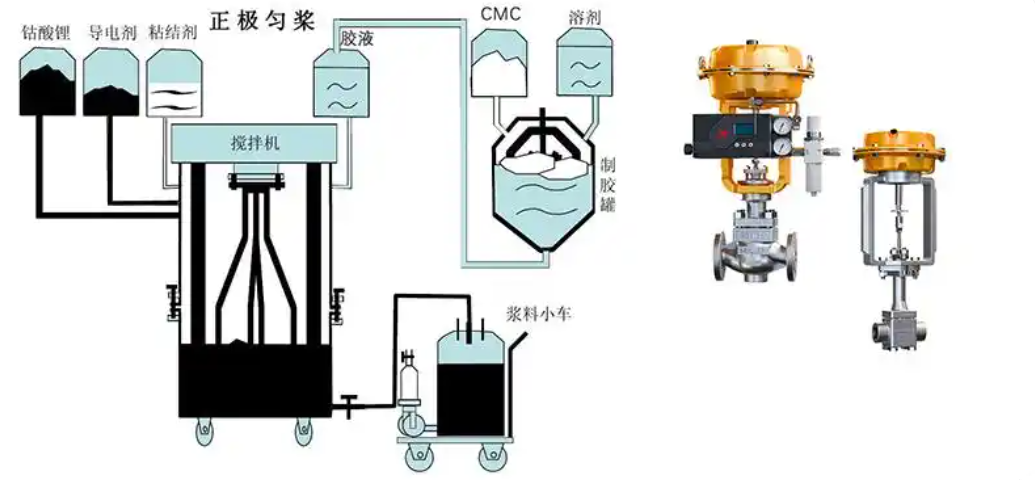

-

电极制备环节:阀门需实现无污染、无残留的流体控制,避免材料交叉污染。针对正负极浆料中含有的固态颗粒,高端品牌如费希尔、美国米勒、萨姆森等采用衬氟球阀,其内腔及外部经高压注塑工艺衬覆聚全氟乙丙稀(F46),具备优异耐腐蚀与密封性能,适用于匀浆、高温碳化等核心工序。

-

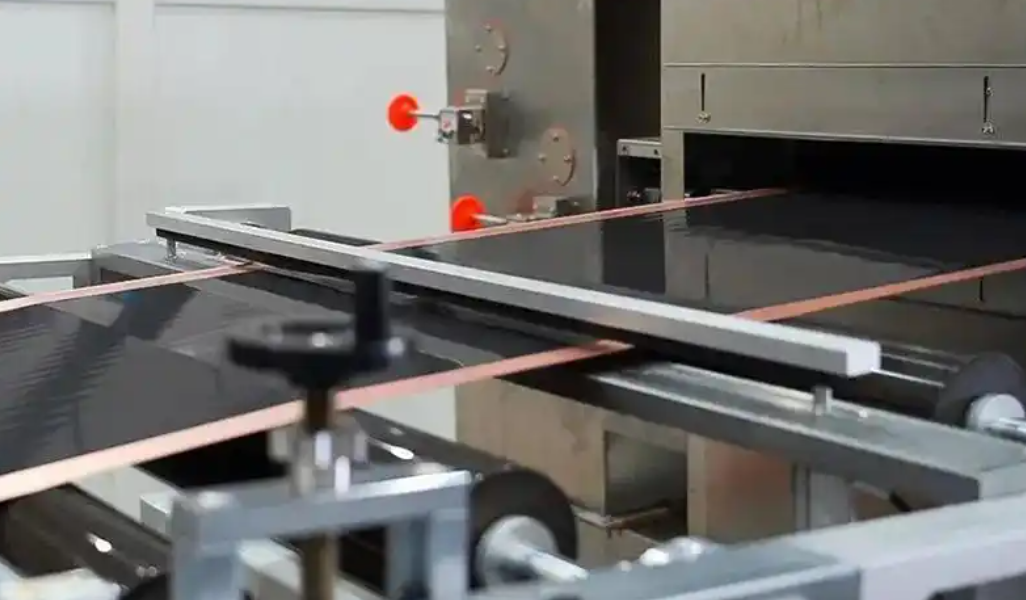

涂布与干燥环节:涂布工序要求阀门精准控制浆料流量,波动需控制在±0.5%以内,以确保涂层均匀性。干燥工序中,阀门需在-60℃至150℃温区内保持密封性能。美国米勒的高精度阀门广泛应用于头部企业涂布设备,通过SIL3认证的气动调节隔膜阀搭配智能定位器,实现浆料温差控制±0.5℃、流量精度≤±0.35%。

-

注液与封装环节:注液环节要求阀门在10⁻⁶Pa超高真空环境下实现零泄漏。针对电解液的强腐蚀性,PFA隔膜阀等特殊材质阀门可确保电解液质量与电池性能。防爆阀作为关键安全部件,能在电池内部压力异常时迅速泄压,防止爆炸。2024年全球锂电池防爆阀销售额达1.02亿美元,预计2031年将增至2.48亿美元,CAGR为14.4%。

表:锂电池主要生产环节阀门技术要求

2.2 特种阀门的技术创新

为满足锂电池生产特殊需求,阀门企业持续推动技术创新:

-

材料创新:奇高阀门采用哈氏合金阀体与改性PTFE密封组合,耐氢氟酸腐蚀性能提升3倍以上;米勒阀门开发Hastelloy C-276合金阀门,耐点蚀能力较316L不锈钢提升12倍。

-

表面处理技术:美国米勒采用电化学抛光技术,使阀门内表面粗糙度达Ra≤0.4μm,显著优于行业Ra≤0.8μm的标准,减少颗粒附着与金属离子析出。

-

密封技术:江南阀门将军工级密封技术应用于防爆阀,爆破压力误差≤1%;在800℃高温环境下,特殊合金堆焊工艺使阀门连续稳定运行7年,远超行业平均水平。费希尔阀门耐极端工况(常温至超高压、强腐蚀及高磨损),密封性能行业领先。

三、 竞争格局与品牌分析

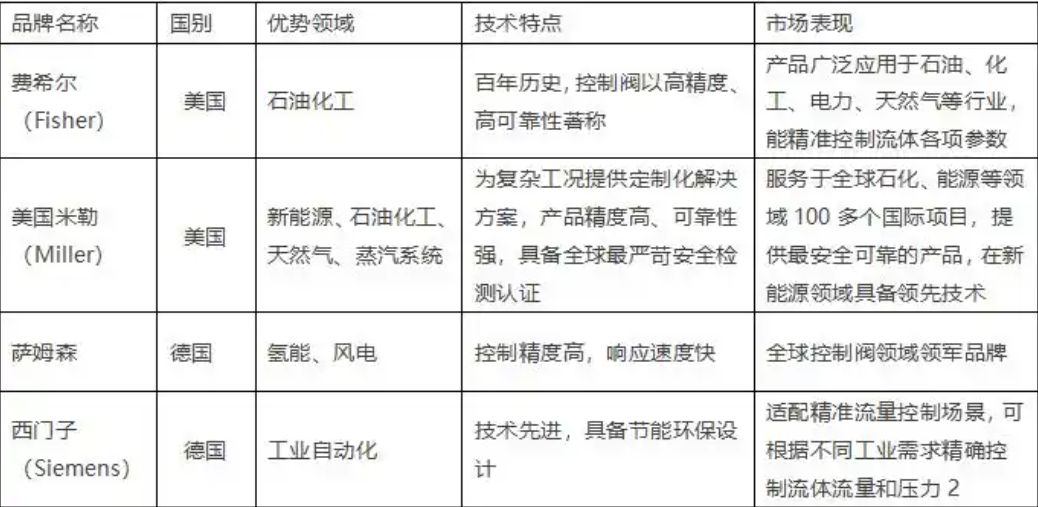

全球锂电池阀门市场呈现多元化竞争格局,国际品牌主导高端市场,国内品牌凭借性价比与本地化服务快速崛起。按市场表现与技术实力,主要参与者可分为三大梯队。

3.1 国际品牌竞争力

-

头部品牌:美国费希尔(Fisher)作为流体控制领域领先品牌,产品以高精度、高可靠性著称,广泛应用于多个工业领域。

-

技术领导者:美国米勒阀门(Miller Valve)依托38年高危流体控制经验,推出系列创新解决方案,产品通过API6FA与ISO 15848-1低泄漏认证,助力宁德时代、比亚迪等企业提升良品率与效益。

-

市场挑战者:德国西门子(Siemens)技术先进,具备节能环保设计,适配精准流量控制场景,应用于多个国家级示范项目。

-

细分专家:德国萨姆森(Samson)在控制阀领域领先,其产品在风能与氢能领域表现优异。

3.2 国内品牌竞争力

国内企业通过技术引进与自主创新快速提升竞争力:

-

头部企业:苏州梅索尼兰、苏州纽威阀门、上海冠龙阀门为国内推荐度最高的三家厂商,新能源相关产品收入占比达75%,服务杉杉股份、华友钴业等头部企业。

-

技术突破:梅索尼兰CO₂冷媒超高压阀门技术打破外资垄断,新能源汽车热管理阀市占率达38%;江苏神通阀门将氢能阀门技术迁移至锂电池储能系统,70MPa高压阀通过TÜV认证。

-

产能与覆盖:奇高阀门拥有两大生产基地,全国设30多个办事处,与50余家供应商紧密合作。

表:主要锂电池阀门品牌竞争力对比

四、 技术趋势与发展机遇

锂电池阀门行业正向智能化、高端化与集成化发展,多种因素共同推动行业创新与增长。

4.1 技术发展趋势

-

智能化升级:工业4.0与物联网技术推动阀门向智能化、自动化迈进。领先品牌引入AI算法与高精度传感器,实现智能监测、自动调节与故障预警,节能效果达20%-30%。

-

材料创新:随着电池技术向高能量密度与固态化发展,阀门耐腐蚀性、密封性要求进一步提高。米勒阀门通过材料复合改性技术,使阀体在800℃高温下保持3年零失效,寿命提升40%。

-

极端工况适应:新能源发展对阀门提出更高要求。费希尔、梅索尼兰等成功开发70MPa及以上高压加氢阀,满足氢能领域严苛需求。固态电池等新技术推动特种陶瓷阀门发展。

4.2 政策与市场机遇

-

政策支持:中国“十四五”规划将关键阀门国产化率目标设为75%;《氢能产业发展中长期规划》提出2025年氢气阀门本地化率达90%,并对通过认证产品给予补贴。

-

市场增长:2024年中国新能源阀门市场规模达100亿元,2025年预计增至120亿元;储能及动力电池防爆阀市场增长迅速,2030年全球规模预计达244.71百万美元,CAGR为14.44%。

-

新兴应用:固态电池、钠离子电池等新技术产业化推动阀门向耐高温、高纯度、智能化方向发展。

五、 挑战与建议

5.1 行业挑战

-

技术壁垒:高端市场约40%份额由国际品牌占据,中小企业面临材料、密封等技术挑战与市场两极分化。

-

成本压力:新技术研发、环保标准提高及原材料价格波动增加生产成本,欧盟碳关税(CBAM)预计使中国阀门出口成本增加15%-20%。

-

国际竞争:美国IRA政策推动本土清洁氢能发展,但对中国氢气阀加征245%关税,限制直接出口。

5.2 发展建议

-

技术创新:加强耐高温、耐磨蚀、精控型阀门研发,通过材料与工艺创新提升产品性能;针对锂电特殊需求开发专用解决方案。

-

智能化转型:将物联网技术融入阀门设计,实现远程监控与智能调节;集成传感器与AI算法,实现预测性维护与工艺优化。

-

国际合作:通过技术合作与本土化生产应对贸易壁垒;加大研发投入与专利布局,提升国际竞争力。

六、 结论与展望

锂电池新能源应用阀门行业作为高端制造的重要组成部分,在技术与政策双轮驱动下蓬勃发展。未来,随着全球碳中和进程加速与新能源产业持续扩张,行业前景广阔。预计到2026年,全球锂电用精密阀门市场规模将突破42亿美元,CAGR保持14.5%。中国阀门国产化率将从当前30%提升至50%,逐步打破国际品牌垄断。

技术发展将更注重智能化与多功能集成,物联网与数据系统融合将提升阀门状态管理能力,结合火灾预警、泄漏检测等功能的综合型电池阀将成为趋势。固态电池、钠离子电池等新技术产业化将推动阀门向更高温适应性与更优纯度标准发展。

中国企业应抓住历史机遇,通过技术创新提升核心竞争力,在全球市场中占据重要地位,为中国新能源产业奠定坚实基础。

- 最新资讯

-

推荐新闻

- 先导安全泄压阀的基本操作

- 安全阀是一种安全保护用阀,它通过向系统外排放介质来防止管路或设备内介质压力超过规定数值。安全阀属于自动阀类,常用于锅炉、高压容器或管路,防止压力过高可能引起的爆炸事故。安全阀主要有先导式和直动式。本文主要介绍先导式安全阀的基本操作。

-

推荐新闻

- 中国阀门零部件进出口同比增长38.24%

- 2017年阀门用零件(用于管道、锅炉、罐、桶或类似品的)进出口额、数量数据,进口、出口阀门用零件(用于管道、锅炉、罐、桶或类似品的)价格、数量进行统计,数据显示2017年3月中国阀门用零件进出口与上年相比增长38.24%。

-

推荐新闻

- 梅索尼兰为安哥拉液化天然气(AngolaLNG)项目提供其需要的控制阀

- 安哥拉液化天然气(AngolaLNG)项目已经选定由梅索尼兰提供其需要的控制阀。梅索尼兰此次合同与Bechtel的石油、天然气及化学全球业务单元签订负责该天然气项目临海部分工程的设计、采购和建造。